Articoli correlati

Campione di Crescita 2025 – “La Repubblica” e “ITQF”

Anche quest'anno, per la seconda volta consecutiva. Il ringraziamento va ancora a tutti Voi, che sempre più numerosi scegliete Tubilaser come partner.

Campione di Crescita 2024 – “La Repubblica” e “ITQF”

TOP300 in Italia, TOP25 Veneto, TOP10 Treviso. Il ringraziamento va a tutti Voi, che sempre più numerosi scegliete Tubilaser come partner.

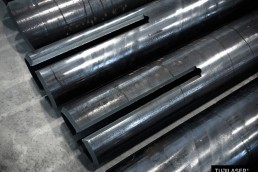

Costruire in acciaio: bello, facile e conveniente

Il taglio laser su tubo di piccola e media dimensione è un processo noto, ma quando le dimensioni crescono?