Nuova sede di Istrana (TV)

Dopo lunghi e impegnativi mesi in cantiere, siamo felici e orgogliosi di annunciare l’apertura della nuova sede di Istrana, in provincia di Treviso.

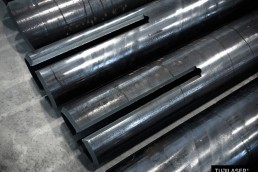

E’ uno stabilimento di nuova costruzione, progettato e costruito specificatamente per la lavorazione di tubolari: 6 impianti dedicati in un area di 18000 metri quadrati, un punto di riferimento internazionale per il taglio laser di tubi e profili.

Ringraziamo tutti i collaboratori, lavoratori, professionisti, la giunta comunale e le aziende che ci hanno supportato e sopportato nell’ultimo anno e mezzo, senza di voi non sarebbe stato possibile. Scopri di più sulla nuova sede >

Costruire in acciaio: bello, facile e conveniente

Tratto dalla rivista: INSPIRED FOR TUBES, Aprile 2016, Numero 22:

Il taglio laser su tubo di piccola e media dimensione è un processo noto e apprezzato ovunque nel mondo, ma quando le dimensioni dei tubi crescono ha senso domandarsi se l’impiego del taglio laser ed in particolare l’impiego di sorgenti in fibra abbia ancora un significato. Per rispondere a questo quesito andiamo fra le colline venete italiane, nella zona del Prosecco, per parlare con Tubilaser S.r.l., azienda che da oltre 15 anni commercializza tubo metallico e opera come un centro servizi in grado di fornire ai propri clienti elementi tubolari prelavorati al laser.

I clienti di Tubilaser operano nei settori più diversi: costruzioni (ponti e stadi), produzione di macchine agricole, realizzazione di impianti sciistici di risalita, produzione di oggetti di arredo e design, meccanica, in breve tutti i settori in cui vengono utilizzati particolari ricavati da un tubo metallico. Per Tubilaser, acquistare sistemi i Lasertube e diventare specialisti in questo tipo di lavorazione, è stato un modo per differenziarsi dai concorrenti. “Abbiamo potuto offrire ai nostri clienti un prodotto di migliore qualità a costi più bassi” spiega Guido Bonaldo titolare che ci presenta l’azienda insieme al figlio Filippo Bonaldo, ed al responsabile di produzione Flavio Colusso.

La scelta di utilizzare la lavorazione laser anche sui tubi di grande dimensione è stata logica in quanto si trattava di coprire per quanto possibile il campo di tubi che venivano richiesti dai clienti, ma è stata anche una felice e non scontata intuizione di Guido Bonaldo che già 15 anni fa aveva compreso, con largo anticipo, i vantaggi che il taglio laser poteva offrire anche nella lavorazione di tubi di grande dimensione. “All’inizio tutti i clienti che mi davano del matto a spendere tutti quei soldi per una macchina” spiega Bonaldo riferendosi al sistema LT20, e prosegue: “Ricordo che, inizialmente, facevo fatica anche ad ottenere i disegni dei pezzi per poter fare un’offerta. Abbiamo dovuto dialogare con gli uffici tecnici e con i progettisti e c’è voluto del tempo per riuscire a convincerli dei vantaggi che loro stessi potevano ottenere dall’impiego del taglio laser di tubo, che era già ben nota, ma solo per tubi di dimensione inferiore”.

Col tempo tutti i clienti hanno compreso i vantaggi e hanno trovato soluzioni tecniche innovative al punto che oggi la richiesta del taglio laser viene richiesta automaticamente anche per lavorazioni molto banali.

Flavio Colusso, responsabile di produzione di Tubilaser, ci guida a scoprire questi vantaggi spiegando che non derivano solo dalla automazione del processo sul pezzo singolo, ma si tratta, più in generale, di un beneficio che si estende a tutto il processo produttivo rendendolo meno costoso rispetto ai metodi tradizionali.

“Ipotizziamo due tubi tondi di grosso diametro da 12m di lunghezza tagliati alle estremità per formare un angolo di 90 gradi e con altre lavorazioni e finestre in cui dovranno essere inseriti altri tubi per realizzare una struttura. Le lavorazioni devono risultare correttamente orientate rispetto alla giunzione, l’errore di un grado in una giunzione può provocare scostamenti non trascurabili all’altra estremità del tubo, a metri di distanza. Con i processi tradizionali le ore di lavorazione per riparazione, spesso in opera, non finiscono mai ed il risultato anche dal punto di vista estetico non è mai ottimale. I sistemi della famiglia LT JUMBO eseguono tutte le lavorazioni automaticamente con una precisione garantita dalla macchina” spiega Colusso.

Grazie alla lavorazione laser Tubilaser riesce a fornire un prodotto di alta qualità con tempi e costi certi e questo è un grosso vantaggio per i clienti, per nulla scontato.

"Con i metodi tradizionali, il tempo di lavorazione reale, e di conseguenza il costo di una lavorazione, non è facilmente prevedibile a causa di fattori logistici, di trasporto ed in generale dell’abilità del singolo operatore.

Invece, eseguire con il laser diverse lavorazioni incluse le cianfrinature per le saldature successive, è un lavoro che ha un tempo ed un costo prevedibili e determinati. Che si tratti della produzione di un elemento singolo o di cento elementi identici, la stima di tempi e costi risulta precisa e definita, ed i clienti lo apprezzano"

"Con i metodi tradizionali, il tempo di lavorazione reale, e di conseguenza il costo di una lavorazione, non è facilmente prevedibile a causa di fattori logistici, di trasporto ed in generale dell’abilità del singolo operatore.

Invece, eseguire con il laser diverse lavorazioni incluse le cianfrinature per le saldature successive, è un lavoro che ha un tempo ed un costo prevedibili e determinati. Che si tratti della produzione di un elemento singolo o di cento elementi identici, la stima di tempi e costi risulta precisa e definita, ed i clienti lo apprezzano"

Filippo Bonaldo

“Un esempio di lavorazione di successo è stato la realizzazione dei tralicci ferroviari su cui vengono appesi semafori e segnali per i treni. Un intreccio di tubi molto complesso che è stato realizzato in opera come un puzzle con i componenti prelavorati e arrivati già pronti e precisi senza necessità di aggiustamenti successivi” prosegue Bonaldo: “Teniamo anche conto che, a livello di maestranze non c’è più la capacità di una volta quando l’operaio che prendeva in mano il disegno era in grado di fare tutto. Il materiale costa e se si sbagliare a fare un pezzo si deve buttare via tutto o passare ore imprevedibili per la riparazione.“

Tutto questo grazie principalmente all’impianto Adige LT14 Fiber, dotato di sorgente laser in fibra. Anche in questo caso si è trattato di una scelta non scontata proprio perché parliamo di tubi di grossa dimensione ed è noto che il laser in fibra da il meglio di se sugli spessori inferiori dove, si registrano incrementi importanti nella velocità di taglio. In questo caso è il risparmio l’elemento vincente: “Nel campo delle costruzioni o delle macchine agricole – spiega Bonaldo – parliamo di prodotti piuttosto poveri nel senso che le lavorazioni su tubo devono soprattutto costare poco. La scelta del laser in fibra è quindi da mettere in relazione innanzitutto con la necessità di ridurre i costi di esercizio e tagliare anche i materiali riflettenti; aspetti che, per un’azienda che commercializza tubo e quindi vende in tutti i settori, non sono trascurabili.“

La chiusura della macchina dovuta agli aspetti di sicurezza legati alla fibra è vista da Bonaldo come un vantaggio in quanto il fatto che il processo sia visibile solo tramite telecamere obbliga il costruttore ad una più attenta ed automatica gestione delle anomalie. Visione originale, ma sicuramente non priva di una forte componente di verità.

In conclusione la sfida di utilizzare il laser nel mondo delle grandi dimensioni può dirsi vinta e i clienti prima riluttanti hanno trovato grandi vantaggi ed ora per molti di loro la pre-lavorazione laser dei tubolari utilizzati per strutture o per telai sono uno standard. I progettisti che conoscono questa tecnologia di lavorazione e la sfruttano a dovere avendo più libertà per realizzare soluzioni anche esteticamente più accattivanti. Contattaci per saperne di più >

Il laser conquista nuove applicazioni

Tratto dalla rivista: INSPIRED FOR TUBES, Marzo 2012, Numero 16:

I vantaggi ottenibili dalla lavorazione del tubo metallico mediante laser sono ormai ben noti in molti campi applicativi. In particolare, nel caso di tubi di grossa dimensione e quindi di elevato spessore, la possibilità di lavorare con precisione apre la strada a nuove soluzioni costruttive.

I vantaggi ottenibili dalla lavorazione del tubo metallico mediante laser sono ormai ben noti in molti campi applicativi. L’automazione del processo che condensa in un unico passaggio diversi passaggi di lavorazione, la precisione, la possibilità di creare nuove lavorazioni in modo praticamente illimitato. Tutto questo è ormai ben noto e documentato da molteplici applicazioni nell’arredamento, nella meccanica, nell’automotive e, in generale, in tutte le applicazioni che richiedono tubi di piccola o media dimensione intendendo con ciò tubi fino a circa 200 mm di diametro. Ma cosa succede quando le dimensioni del tubo crescono? Si possono estendere gli stessi ragionamenti ad applicazioni che richiedono tubi di dimensione maggiore?

Automazione di processo e precisione

Se consideriamo tubi fino a 18 m di lunghezza, fino a 16 mm di spessore e 508 mm di diametro come quelli che attualmente può lavorare il sistema LT Jumbo 20 di ADIGE-SYS, vediamo subito che un problema essenziale da risolvere è la manipolazione di questi tubi che possono pesare singolarmente fino a 35 quintali. È immediato comprendere il vantaggio di un sistema laser che, a partire da un certo numero di barre allineate è in grado di caricarle singolarmente sulla linea di lavoro, lavorarle completamente e scaricare in modo ordinato i pezzi finiti.

Anche su queste dimensioni la possibilità di lavorare con precisione apre la strada a nuove soluzioni costruttive utilizzabili in ambiti come quelli delle macchine agricole o delle costruzioni meccaniche (per esempio gru, magazzini ecc …).

"La possibilità di realizzare strutture con incastri invece che con semplici appoggi facilita comunque l’assemblaggio eliminando la possibilità di errori umani che in questi casi risulterebbero particolarmente costosi"

"La possibilità di realizzare strutture con incastri invece che con semplici appoggi facilita comunque l’assemblaggio eliminando la possibilità di errori umani che in questi casi risulterebbero particolarmente costosi"

Nel caso di tubi di grossa dimensione e quindi di elevato spessore (fino a 16 mm) c’è però un vantaggio ulteriore rispetto alle tecnologie tradizionali dato dalla cosiddetta zona termicamente alterata. Parliamo della zona immediatamente adiacente al taglio nella quale il calore prodotto durante il processo provoca un’alterazione sensibile delle caratteristiche del materiale, ebbene, questa zona risulta estremamente ridotta e trascurabile nel caso di lavorazione laser mentre è inaccettabile (e deve essere successivamente rimossa) nel caso di taglio con tecnologie termiche più tradizionali.

Pensiamo alle strutture di sostegno di impianti sciistici o parchi giochi (le montagne russe) dove la robustezza delle costruzioni è un elemento di sicurezza non trascurabile. In conclusione la risposta alle domande iniziali è sicuramente positiva, sono molti e diversi i motivi per cui la lavorazione laser su tubi di grossa dimensione conviene in molteplici ambiti e campi applicativi, e Tubilaser su questo ha fondato il suo core-business: contattaci per più informazioni >